モノ作りをしていると「3σ管理して不良品を作らないようにしよう!」って言われることがあります。

はい、わかりました!

って、いい返事をしても、

3σって、なんだっけ・・・

いまひとつ、よく分かんないんだよなぁ

そう思ってる人は多いはず。僕も最初はイマイチよくわからないけど、わかってるフリをしてました^^;

この記事では、そんな人に向けて、3σを使ったSPCの管理をわかりやすく解説します。

最後まで読んで頂けると、SPCが何をしているか感覚的に理解できるようになります。

- 3σ(シグマ)管理という言葉を始めて聞いた人

- SPCをなんとなく理解している人

- 製造業の品質管理に携わっている人

音声で聞き流したい人はこちら

3σ管理の前提条件

3σ管理をするには、1つ前提条件があります。最初にそれを説明します。

前提は、管理しようとする現場や工程、データが「安定している」こと。

「安定している」とは、工程能力が十分にある状態をさします。

具体的には、工程能力Cpkが1.33以上ないと3σ管理をする意味はあまりありません。

「なぜ工程能力Cpkが1.33以上必要か?」も合わせて説明していきます。

3σ(シグマ)管理って何?

この記事をご覧の方は、会社員の方が多いと思います。具体的な例として、会社への出社時間を考えてみます。

下のグラフは、過去270日の出社時間です。そこに1~6σを計算して、線を引いてみました。

このグラフの元データを計算すると、次のことがわかります。

- 平均の出社時間は、7時42分

- 1σの範囲は7時38分〜45分で、全体の68%を占めます

- 3σは7時32分〜51分の範囲で、その間に出社する確率は99.7%です

表にしてみると

| σ | マイナス側 | 平均 | プラス側 | 範囲内の確率 |

|---|---|---|---|---|

| 1σ | 7:38 | 7:42 | 7:45 | 約68.3% |

| 2σ | 7:35 | 7:42 | 7:48 | 約95.4% |

| 3σ | 7:32 | 7:42 | 7:51 | 約99.7% |

| 4σ | 7:29 | 7:42 | 7:54 | 約99.9% |

| 5σ | 7:26 | 7:42 | 7:57 | 約99.9% |

| 6σ | 7:23 | 7:42 | 8:00 | 約99.9% |

3σ管理の目的は、遅刻しないように管理すること。規格(この場合は8時)から外れないようにするために、規格の内側に管理線(コントロールする線)を作ります。

もし管理線の外に出たら、再び管理線の中に入れようという考え方が、3σ管理です。

マイナス側の3σ値を下限管理線、プラス側の3σ値を上限管理線と言います。

一般的にLCL・UCLと略称で表現されることが多いです。

- 下限管理線=Lower Control Limit=LCL

- 上限管理線=Upper Control Limit=UCL

この管理を、「統計的工程管理=SPC管理」と呼びます。

SPCは、Statistical(統計)Process(工程)Control(管理)の頭文字です。

シグマ(σ)の考え方を知りたい人は、下の記事を参考にしてください。

具体的な工程管理

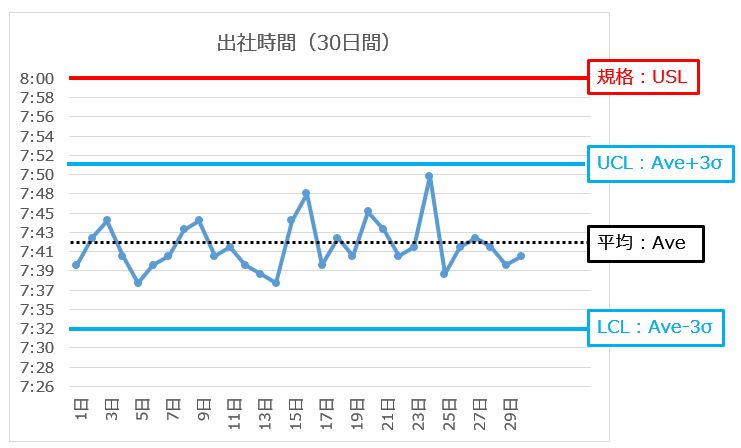

実際のデータを管理する場合は、管理図を作成します。具体的に書くと、下のような出社時間のデータを1日ごとの折れ線グラフにしたものです。

データの推移に過去の実績から計算した平均、UCL、LCLの線を引いて、規格の線を入れれば出来上がりです。

この管理図に次の出社時間を入力して、UCLとLCLの範囲にあるかを確認していきます。

3σの確率は、99.7%なので理論上1,000回繰り返すと3回は外れます。3σ外れと呼ばれますが、その場合は外れた原因を調査します。

- 交通事故に巻き込まれた

- 寝坊して家を出る時間が遅くなった

- いつもより渋滞してた

そんなことが考えられます。

その原因を対策して次から外れないようにすることで、安定したデータが維持できます。

工程能力が1.33以上必要な理由

下の表は、工程能力の数値とσ値、規格からの外れる確率の一覧表です。

| 工程能力 | σの範囲 | 規格から外れる確率 | 状態 |

|---|---|---|---|

| 0.33 | ±σ | 31.7% | 作ったらダメ |

| 0.67 | ±2σ | 4.55% | 危険な状態 |

| 1.00 | ±3σ | 0.269% | 不安定な状態 |

| 1.33 | ±4σ | 0.0063% | 安定している |

| 1.67 | ±5σ | 0.000057% | 十分安定している |

| 2.00 | ±6σ | 0.00000019% | まったく問題なし |

上限・下限の規格と管理線が同じ位置にきてしまいます。

この状態は管理線を外れると、規格を外れるということ。それは不良品ができることを意味します。

不良品を作る前にコントロールできないため、工程能力1.00では管理図を作る意味がありません。

このため工程能力1.33以上は必要ってことになります。

工程能力Cpkが1.33以上ある場合に3σ管理は効力を発揮します。

管理図の作り方

具体的に管理図を作ってみます。管理図は、過去のデータを使って作成。

データの数が多いほど、正確な管理図を作ることができます。経験則ですがデータは100個以上欲しいです。

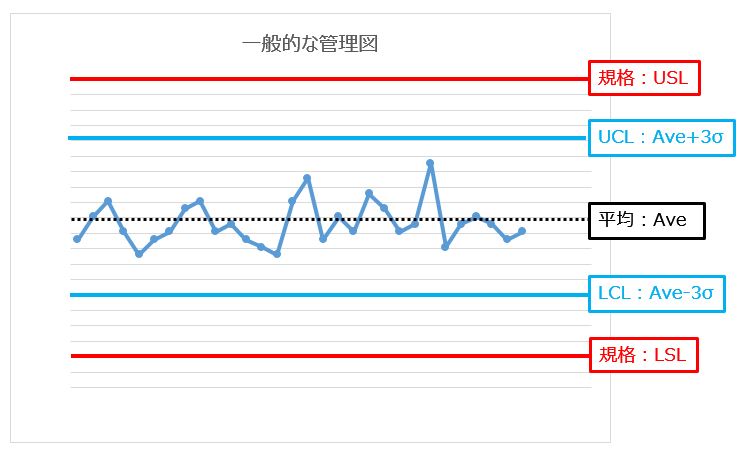

管理図は、5つの線と実際のデータでできます。

5つの線の意味

| 略称 | 正式名称 | 意味 | 状態 |

|---|---|---|---|

| USL | Upper Specification Limit | 規格の上限値 | レッド(アウト) |

| UCL | Upper Control Limit | 管理する上限値 | イエロー(警告) |

| CL | Center Line | 平均値 | |

| UCL | Lower Control Limit | 管理する下限値 | イエロー(警告) |

| LSL | Lower Specification Limit | 規格の下限値 | レッド(アウト) |

UCL、LCLは過去のデータのバラツキから計算されます。一般的には、平均値に3σ(シグマ)をプラス、マイナスした数値を採用します。

なんで3σ(シグマ)なの?

0.3%だと「めったにないけど、ごく稀に起こる」現象なので、管理するラインとしては丁度いいと考えられてます。

具体的な使い方

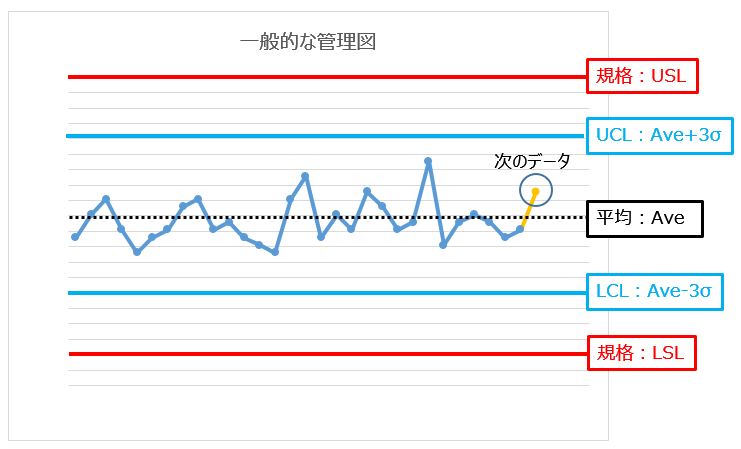

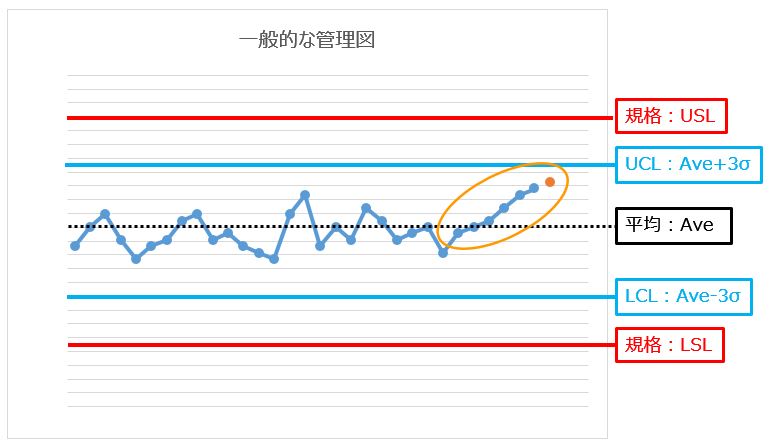

先程作ったグラフに、データを追加してみます(1番右)

新しく追加したデータが品質的に問題ないのか?は、管理図を見て判断できます。

次からは管理図の見方を解説します。

管理図の見方

3つデータ(①・②・③)を管理図に入れてみました。

- データ①の場合

-

3σ線の内側にありますので、過去のデータから大きな変化なく、「問題なし」と判断できます。

- データ②の場合

-

規格線は越えていませんが、3σ線の外側になりました。これはめったにないことが起こった!ことになりますので、「何か問題があるかも知れない」と考えます。

- データ③の場合

-

規格線の外側にあり、あってはいけない状態です。「すぐに対策が必要!」です。

管理図にデータを入れるだけで、今の状態が 良いのか? 悪いのか? が簡単に判断できます。

傾向管理の使い方

管理図の見方で3つの状態(データ)を紹介しました。

でもデータがいきなり規格を外れたり、管理を外れても困りますよね。

もう少し早く異常に気付けないかなぁ

という考えから生まれたのが、傾向管理です。

過去のデータの動きから、次のデータを予測していきます。

傾向管理には、対象となるデータの種類によって、様々な形がありますので、一般的なものを3つ紹介します。

3σ外れ

管理図の見方で紹介したデータ②の状態です。1番代表的な傾向管理です。この次、規格を外れそう!という傾向があります。

◯点の連続上昇 or 下降

3σ線の内側にあるものの、どんどん上昇していっています。この次、管理線の外に出そう!という傾向があります。

一般的には「◯点に7点連続」を採用するところが多いと思います。

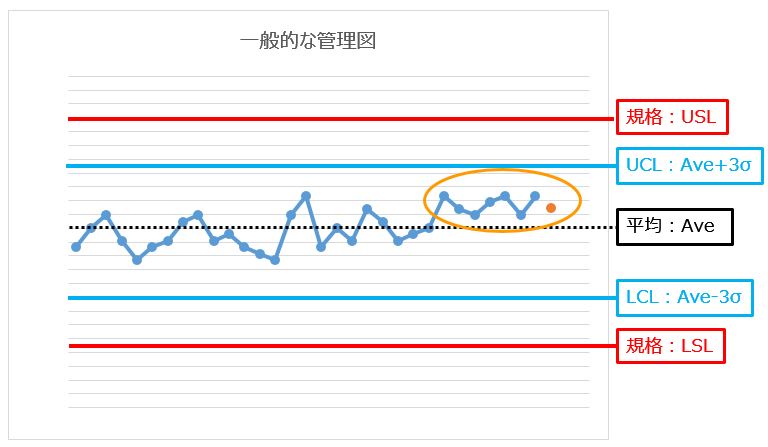

◯点の片側連続推移

3σ線の内側にあって、連続の上昇・下降傾向もありません。一見、問題ないように見えますが、ずっと平均線の上にあります。

平均線も過去のデータから計算していますので、ずっと平均線の上にあることは、全体的にデータを押し上げる何らかの要因があるのでは?と考えられます。

一般的には「◯点に7点連続」を採用するところが多いと思います。

身近な事例で統計学の基本を知りたい人は、こちらの本が図がいっぱいあって楽しく読めます。

もしKindle unlimitedに加入していれば、無料で読むことができます。

1度も使ったことがない人なら、初回30日間は無料です。解約も簡単ですので、時間のあるときに活用してみてください。

\ 初回30日間は無料 /

SPCはコアツールの1つ

SPC(統計的工程管理)は、自動車の国際品質規格IATF16949のコアツールの1つになっています。

不良品を発生させる前にコントロールする考え方は、故障してはいけない自動車部品のモノ作りに必要だからです。

- APQP(先行製品品質計画)

- FMEA(故障モードと影響解析)

- CP(コントロールプラン)

- MSA(計測システム解析)

- SPC(統計的工程管理) ※この記事

- PPAP(生産部品承認プロセス)

興味のある方は、それぞれ個別記事にジャンプしますので参考にしてみてください。

IATF16949に欠かせないコアツールの使い方を解説した基礎講座を作成しました。

有料記事(490円)となりますが、IATFのコアツールを体系的に理解することができます。

冒頭部分は無料ですので、応援いただける方は購入してもらえるとありがたいです。

よろしくお願いします。<(_ _)>

まとめ:SPCで工程管理をしよう

3σ管理のポイント

- 3σ管理とは、過去のデータから規格を外れないようにコントロールする手法です

- 管理線は、過去データから計算された3σの数値を使用します

- 3σ管理を行うためには、データの工程能力Cpkが1.33以上必要です

- 管理図を使うと、今の現場が良い状態のか?悪い状態なのかが判断できます

- 傾向管理を行うと、状態が悪くなる予兆を捕まえることができます

統計的工程管理(SPC管理)を使うと不良品を発生させる前に、工程をコントロールできます。

現場を管理する有効な手法になりますので、ぜひ実践してみて下さい。

本記事は以上となります。最後までお付き合い、ありがとうございました。