ISO/IATF16949の審査を受けようとしたり、自動車部品を新しく開発・製造しようとすると、たびたび「コアツール」という言葉がでてきます。

専門用語なので、一般的にはなかなか馴染みのない言葉。

コアツールって、いまいちよく分かんないなぁ・・

この記事では、そんな疑問に答えていきます。

- コアツールの内容を理解したい人

- これからISO/IATF16949の審査を受ける人

- 品質管理の仕事に携わってる人

YouTube動画で聴き流したい人はこちら!

コアツールって何?

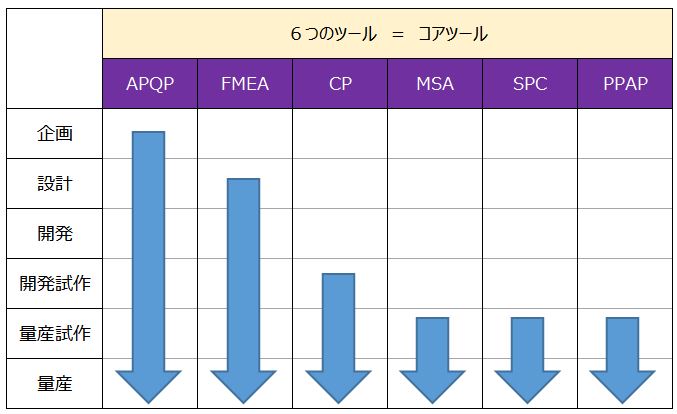

コアツールは、なにか形があるものではなく、6つのツールをまとめた総称です。ツールは、品質を維持、改善していくために使われる方法のことを指します。

- APQP(先行製品品質計画)

- FMEA(故障モードと影響解析)

- CP(コントロールプラン)

- MSA(計測システム解析)

- SPC(統計的工程管理)

- PPAP(生産部品承認プロセス)

APQPとCPを1つにして、5つをコアツールと呼ぶこともあります。

コアツールは、自動車メーカーが使用することを求めている6つのツールで、IATF16949の要求項目になっています。IATF16949の審査では、必ず運用状況を確認される大切な考え方です。

なんで必ず確認されるの?

6つのツールが正しく運用できていれば、部品の開発から製造するまでの1連の流れのベースができていると判断できるからです。

図にするとこんな感じです。

部品を企画するところから量産になるまで各フェーズで、それぞれのツールを使います。ツールを適切に使うことで、高い品質の部品を作り込んでいく事ができます。

次から6つのツールについて、それぞれの概要を説明します。

APQP(先行製品品質計画)

APQPは、「Advanced Product Quality Planning」の略称です。

「先行製品品質計画」と分かりにくい日本語訳ですがイメージは、部品のプロジェクトチームです。

プロジェクトチームには、開発・量産する為に必要な人材を各部署からメンバーとして集めます。営業、技術、品質、製造の各部門の人材が必要です。

営業と技術だけだったりすると、審査で指摘を受けることがあります。

IATF16949の要求項目にAPQPチームは部門横断的に編成することがあるからです。

APQPチームが組まれた後に部品の開発に向けた話がスタートします。チームが組まれた段階で、営業部門から今回の部品の仕様がチームにインプットされます。

- 開発~量産までのスケジュール作成

- 部品を量産することが可能であるかチェック(実現性)

- 部品のコスト設定

- スケジュールの進捗チェック

- FMEAを完成させる

- コントロールプランを完成させる

FMEA(故障モードと影響解析)

FMEAは、部品の故障する可能性(リスク)を前もって予測して対策していく手法です。「Failure Mode and Effects Analysis」の略称です。

FMEAをすることで、実際に不良品を作るリスクを減らすことができて、損失を大きく減らすことができます。FMEAには、設計FMEA(デザインFMEA=D-FMEA)と工程FMEA(プロセスFMEA=P-FMEA)の2種類があります。

- 設計FMEA

-

部品の設計図を作る上で、寸法や材質、条件の選定など、部品の基礎となる部分のリスク分析

- 工程FMEA

-

部品を現場で作る上で、加工方法、作業のミスなど、現場作業のリスク分析

- 不良が発生するリスクの洗い出し

- リスクが高い項目に対する予防

- 重要特性(特殊特性)の選定

- 設計の段階と量産の段階の2つをリスク分析する

- コントロールプランを作るベースになる

CP(コントロールプラン)

コントロールプランは、部品を作る設計図です。プラモデルを作る時の取扱説明書や、料理を作るときのレシピ本のようなもの。

コントロールプランに書かれていることを上から順番に行っていけば、不良品を作ることなく、部品を完成させることができます。(・・できるはず^^;

FMEAでリスク分析した結果をもとに、コントロールプランは作られていきます。このためFMEAを変更した場合は、必ずコントロールプランも見直します。

IATF16949の審査でも、FMEAとコントロールプランの繋がりは、重要なポイントとして確認されます。

FMEAが更新されているのに、コントロールプランの更新がされていないと不適合をもらうことがあります。

- 部品の作り方を明確にする

- 重要特性(特殊特性)を明確にする

- 具体的な作業標準書との紐付け

特殊特性について

余談ですが、FMEAで抽出された重要な管理ポイントを特殊特性と呼びます。(または重要特性)

一般な印には「●」や「★」、「※」など決められた記号でわかるようにします。特殊特性の項目は、FMEAとコントロールで一致させておく必要があります。

重要なポイントなので、現場の作業者も知っておかないといけない項目になります。過去「重要特性が何か知ってますか?」と作業者がインタビューされることがあります^^;

特殊特性については、こちらの記事で解説してます。

MSA(計測システム解析)

MSAは、測定器が正しい数値を示しているのか、測定者は正しく測定できているのかを検証する手法です。「Measurement System Analysis」の略称。

「正しい?」は、測定の誤差が大きいのか、小さいのかで判断します。実際にサンプルを測定して、誤差がどの程度あるのかを5つの視点から解析します。

5つの視点を具体的な例を入れながら説明します。

- 偏り

-

1人の測定者が、1つのサンプルを10回測定します。サンプルが200gの分銅だとすると、測定結果が200gからどの程度ずれたかを見ます。

- 直線性

-

1人の測定者が、5つのサンプルを10回測定した結果、どの程度バラツキがあるかを見ます。5つのサンプルは、いつも測定するデータの範囲内を上限から下限までカバーします。

例えば、だいたい200gの数値がでるサンプルを測っている場合は、50g、100g、200g、300g、400gの5つのサンプルを準備するようなイメージです。

- 安定性

-

1人の測定者が、1つのサンプルを10回測定します。測定は、1日に1回行い、それを10日間繰り返します。10日間のデータで、どの程度バラツキがあったかを見ます。(10日でなくてもOKです)

- 繰り返し性

-

1人の測定者が、1つのサンプルを10回測定した結果、どの程度バラツキがあるかを見ます。

- 再現性

-

3人の測定者が、5つのサンプルを10回測定した結果、どの程度バラツキがあるか?を見ます。

- 測定器が正しく測定できていることの証明

- 測定者が正しく測定できていることの証明

SPC(統計的工程管理)

SPCは、安定した製品を作る為に、測定結果を統計的に分析して、安定を維持させる手法です。「Statistical process control」の略称です。

統計的な手法は、工程能力の考え方を使った管理図が一般的です。測定データを管理図にプロットすることで、今の状態が安定しているのか?不安定な状態なのか?を知ることができます。

もし、不安定な状態であれば、不良を作る前に対策を行い、安定した状態に戻す力を働かせます。

MSAが機能していないと、測定したデータを統計的に分析しても意味がなくなりますので、MSAをベースにして、SPCが機能します。

- 安定した状態を維持する

- 不安定な状態を予測して、対策を行う

PPAP(生産部品承認プロセス)

PPAPは、お客様に納品する部品の情報を提出して、承認してもらう手続きになります。「Production Part Approval Process」の略称です。

承認してもらえないと当然、部品を買ってもらえません。提出する情報(書類)はいっぱいあります。一般的には以下のようなものです。

- お客様との取り交わし文書

- FMEA

- コントロールプラン

- MSAの解析結果

- 部品についてのデータ(寸法や重さなど)

- 試作品のSPCデータ(工程能力データ)

- 部品のサンプル

開発からやってきたこと全てを書類にして提出するイメージです。

- お客様が承認できる情報を提示する

- お客様との取引を正式文書として残す

まとめ:コアツールは6つの手法の総称

コアツールについて、1つ1つ紹介しましたが、ここまでやれば、そうそう変な部品はできません^^

部門をまたいだメンバーでプロジェクトチームを結成します。

部品が故障するリスクを予測して対策します。

部品の設計図を作ります。

正確な測定ができることを証明します。

実際の測定データを統計的に分析して不良発生を予防します。

お客様が安心できるデータを提出して、承認してもらいます。

コアツールは大変な作業ですが、正しく運用できれば、その会社の大きな武器になります。まずは、何となくの雰囲気が分かってもらえればと思います。

IATF16949に欠かせないコアツールの使い方を解説した基礎講座を作成しました。

有料記事(490円)となりますが、IATFのコアツールを体系的に理解することができます。

冒頭部分は無料ですので、応援いただける方は購入してもらえるとありがたいです。

よろしくお願いします。<(_ _)>

本記事は以上となります。

最後までお付き合い、ありがとうございました。