製造業を中心に品質管理の代名詞となってい「ISO9001」、品質管理の国際規格で、取得している企業は国内で5万件に近いと言われてます。

ISO9001は専門の認証機関が、その会社の品質管理の状態を見て「この工場は大丈夫!」とお墨付きをくれる認証。

1回取得すると、そのあと定期的に審査を受ける必要があって、基本的には毎年です。

毎年の準備大変だなぁ・・

いろんな説明資料や記録を準備するワークはかなり大変です(^^;

でも審査員が確認する項目は、だいたい一緒。長年審査を受けいると準備のコツのようなものが分かってきます。

この記事では、製造プロセスにフォーカスをあてて、審査の受け答えに必要な具体的な準備内容を解説します。

僕はこれまで10回以上審査を受けてますので、そんなに的外れではないと思います^^

これからISO9001の審査を受ける方の参考になればと思います。

- 初めてISO9001の審査を受ける人

- ISO9001審査を受ける製造プロセスを担当されてる人

- ISO9001審査にまだ慣れていない人

ISO9001審査に準備するもの

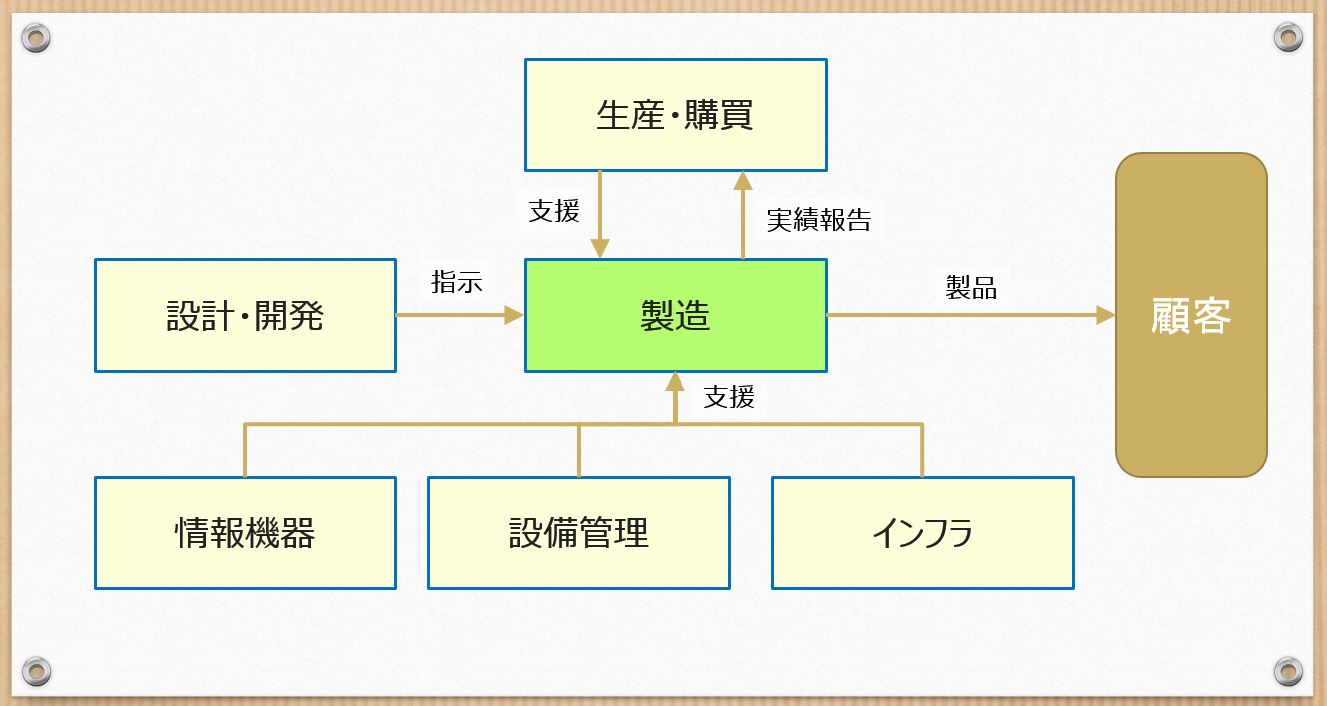

ISO9001は、会社にあるプロセスごとに審査を受けます。プロセスは会社によって違いますが、一般的に製造業だとこんな感じだと思います。

- 品質マニュアル

- 組織表

- タートル図

- 業務の内容を説明するフロー図

- 品質目標

- クレームや品質事故の報告書

- 教育訓練の記録

- 改善活動の事例

- 内部監査の結果

- 生産計画と実績

- 現場の5S

すでに気が滅入りそうですが、それぞれ説明していきます。

品質マニュアル

品質マニュアルは、会社共通で作成されてます。審査を受ける企業が、品質管理を行うために実践することを書いた(宣言した)文書です。

一般的には、ISO9001の要求事項(原文)を引用しているものや、原文から不要な部分をカットしたものだと思います。

難しい日本語が書かれた文書ですが、覚える必要はありません。必要なのは、プロセスの相関図と役割が書かれたページ。多分、最初の方に書かれてるはず。

プロセスの相関図

プロセスの相関図は、製造プロセスと他のプロセスが関係あるのかを示したものです。それぞれのプロセスが役割を果たして、会社をまわしていきます。

製造プロセスは、いろんな所から支援を受けて成り立っています。

審査員にプロセスのつながりを説明する必要がありますので、プロセスの相関図は理解しておくと、いきなり質問されたときに焦らずに済みます^^

プロセスの役割

プロセスの役割は、ISO9001の要求事項に対して「この要求事項はどのプロセスが担当してます」を明確にした表です。

事例を紹介するとこんな感じの表ですが、覚える必要はありません。

製造プロセスがメインで対応するのは、5つ。サブの部分はそんなに気にしなくてOKです。

それでは、「7.5 製造及びサービス提供」で準備する項目を解説します。

組織表

製造プロセスの人数、業務内容、連絡体制を説明するものが組織表です。全体の人数と業務別の人数、派遣社員比率などをあらかじめ集計して説明します。

業種によっては、夜勤があるかも知れません。その場合は、夜勤の責任者、非常事態が発生した時の連絡ルートもよく質問されます。

いきなり聞かれると困惑するので、緊急連絡網のようなものを作っておくと審査でも、実際の運用でも役立ちます。

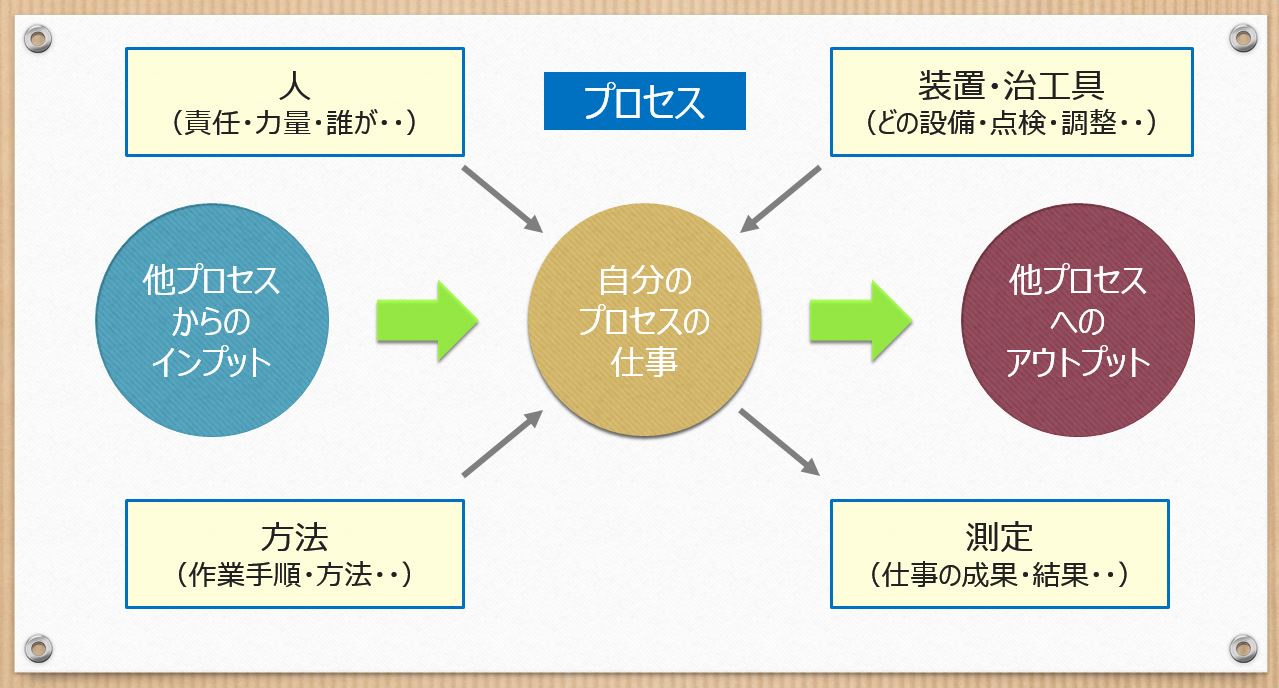

タートル図

プロセス同士のつながり、製造プロセスで行っている全体像をわかりやすくしたものが、タートル図です。

- 製造プロセスに何がインプットされて、何をアウトプットしているのか?

- 何のツールを使って、その良し悪しをどのように評価しているのか?

そんな質問も全てタートル図で説明できます。普段の業務でほぼ使いませんが、審査員への説明には有効です。作っておいて損はありません。

タートル図の詳しい解説は、こちらで解説してます。

業務を説明するフロー

審査員の方は、はじめて会社を訪れるます。

何をしてる会社か知らないことも多いです。新入社員の教育用資料などで使っている作業の流れや、どんな工程があるかを説明できる資料を準備しておきます。

品質目標

会社の品質方針をもとに、経営者が品質の目標をかかげます。

経営者の目標を達成するために、ブレイクダウンした製造プロセスの目標ができます。バランススコアカードと呼ぼれるものです。

TOPの目標が設定されたら、目標を実現するための具体的なアイテムをいくつか作ります。アイテムには数値目標を決めて、実績を確認していきます。

バランススコアカードを見れば、プロセスが有効に機能しているかが分かります。製造プロセスに限らず、机上審査ではバランススコアカードを中心に進められることがよくあります。

目標が達成できていなければ、そのプロセスが機能していない可能性があります。

目標を達成できていない箇所は、その理由を聞かれると思って準備が必要。特にお客様に迷惑をかけるクレームや品質事故の内容は必ず聞かれます。

クレームや品質事故の報告書

審査対象となる期間で発生したクレームの報告書は説明を求められます。製造プロセスであれば、活動目標の指標にクレーム件数や発生率があると思います。

バランススコアカードと紐付いた項目の準備が必要。審査ではクレームの内容は関係なくて、きちんと問題解決ができているか?が重要です。

報告書の様式はいろいろあると思いますが、おすすめは8Dレポートです。

8Dレポートの様式は、問題解決のアプローチとして、審査員は皆さん知っている内容なので話がスムーズにできます。「8Dレポートをお客様に提出しています!」と言っただけで信頼度はかなり上がります。

- D0:不具合の情報、お客様からの情報整理

- D1:問題解決チームの結成

- D2:問題の理解(不具合の観察)

- D3:暫定の処置

- D4:根本原因の調査・特定

- D5:是正処置

- D6:是正処置の効果検証

- D7:再発の防止

- D8:お客様の承認(チームの解散)

8Dレポートの詳しい作り方は、こちらで解説してます。

教育訓練の記録

新入社員が1人で作業できるまでの教育の仕組みと記録です。製造現場だと、OJT(オンジョブトレーニング)が多いと思いますが、準備するものは4つ。

- 教育・認定のフローが書かれた文書

- 教育の記録(筆記試験や実技試験の結果)

- 作業者のスキルマップ

- 作業者の工程配置

スキルマップは、要求事項にある「力量」に該当する部分です。

スキルマップがあると、1人1人がどんなスキルを持っているのか、今後どう伸ばしていくのかの説明に便利です。

また、必要な人員を確保しているか?という質問もよくあります。

この質問に、工程別の人員配置(人数)を説明できるものを準備して、1人しか居ない工程がないことを説明します。1人が休んでラインが止めると困りますよね(^^;

力量評価の詳しい解説は、こちらの記事で解説してます。

改善活動の事例

要求事項8項の「プロセスの監視と製品の監視、継続的改善」に該当します。

説明しやすいものは、歩留り(不良率)の改善や不適合ロットの改善事例です。データの分析結果に基づいていれば、テーマは何でも大丈夫。

ただ審査員への説明は、タートル図の指標やバランススコアカードのアイテムと紐付いたアイテムが良いです。改善活動がきちんと機能していることを説明できるからです。

PDCAがまわっていることの証明です^^

PDCAの詳しい内容は、こちらで解説してます。

内部監査の結果

ISO9001を取得していると、内部監査は年1回実施することになっています。

内部監査プロセスで確認されますが、製造プロセスでどんな指摘があったのか、指摘に対してどう対応したかを聞かれることがあります。

内部監査報告書の内容をそのまま説明するだけでOKですので、予め報告書を準備しておきます。

内部監査の詳しい解説はこちら

生産計画と実績

最終的に品質の高い製品をお客様に届けることが製造プロセスの目的です。

要求のあった数量を、きちんと出荷できたかを示す指標として生産実績が必要。予定通り達成できていないと、

- 人員を確保できていない?

- トラブルが多かった?

- 設備が故障した?

など原因の追求が必要になることがあります。

計画通り製品を届けていることを証明するものを1つ準備しておくと安心してもらえます。

現場審査の準備

現場審査では、作業者がきちんと作業できているかを確認されます。

審査員は、どうやって確認するの?

工程QC図(QCSフローと呼ばれることもあります)に沿って、標準書と現場作業を照らし合わせながら確認します。

経験則ですが、次のことが大切なポイントです。

- 現場の整理・整頓

- 現場がきれいに保たれているか

- 製品、材料の置き場に表示があるか

- 作業者がスムーズに動いているか(ムダがない)

- 作業標準書は分かりやすいか

- 作業標準書通りの作業ができているか

- よく挨拶しているか

現場の見た目(5S)ができていれば、ほぼ安心してもらえます。

審査員は現場がきれいであれば、きちんと管理されていることを経験上知っているからです。逆に現場が乱雑だと、作業者に教育できていなかったり、標準が不足していることは明らかです^^;

現場5Sの具体的な方法は、こちらの記事で解説してます。

まとめ:ISO9001審査には11項目を準備!

ISO9001の審査で、製造プロセスが準備することはいっぱいです。11項目を準備して審査に備えましょう^^

- 品質マニュアル

- 組織表

- タートル図

- 業務の内容を説明するフロー図

- 品質目標

- クレームや品質事故の報告書

- 教育訓練の記録

- 改善活動の事例

- 内部監査の結果

- 生産計画と実績

- 現場の5S

最初は時間がかかるかも知れませんが、2回目以降は更新 or 差し替えでOKなので時間も短縮できます。1度雛形を作っておくと後々楽になっていきます。

ISO9001審査は大変ですが、頑張って乗り切っていきましょう!^^

長くなりましたが、最後までお付き合い頂き、ありがとうございました^^