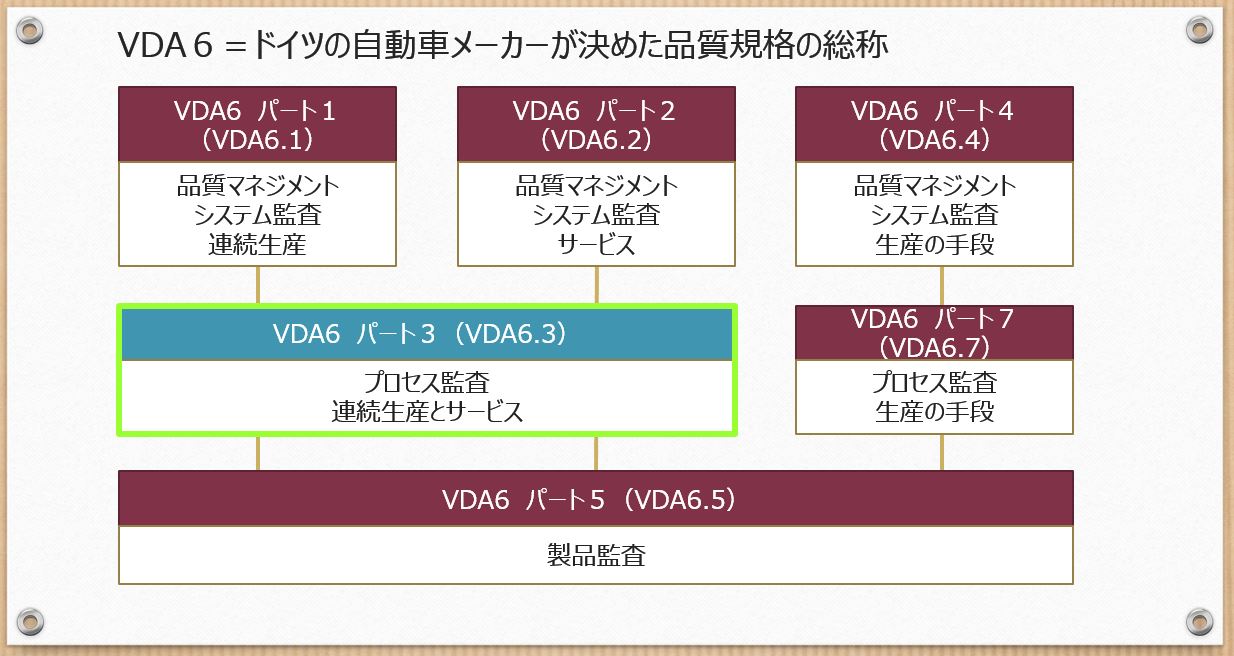

製品の品質保証だと国際規格のISO9001が一般的、自動車向けの部品だとIATF16949(旧:ISO/TS16949)がメジャーだと思います。

でも最近、日本でもVDA6.3という言葉をよく聞くようになってきました。VDA6.3は、ドイツの自動車メーカーが作った協会が推奨する品質規格の名前。

イメージ的には、下のピラミット図のような位置関係にあります。IATF16949をより具体的に、生産工場の現場に焦点をあてた感じです。

ISO9001やIATF16949は、専門機関が審査をしますが、VDA6.3は直接部品を買うメーカーが監査します。

じゃあ、VDA6.3って具体的にどんな審査するの?

VDA6.3の監査は、専用のチェックシートがあって、聞かれる質問の内容も決まってます。

この記事では僕の経験則をまじえて、VDA6.3の監査で質問される内容を噛み砕いて解説します。

これからVDA6.3の監査を受けたことがない人にだいたいのイメージを持って頂ければと思います。全てを網羅してる訳じゃありませんが、知っておいて損はありません。

IATF16949とVDA6.3との違いを知りたい人はこちらで解説してます。

- これからVDA6.3監査を受ける人

- ドイツの自動車メーカーへ部品を納めている会社の人

- 自動車部品の品質管理に携わってる人

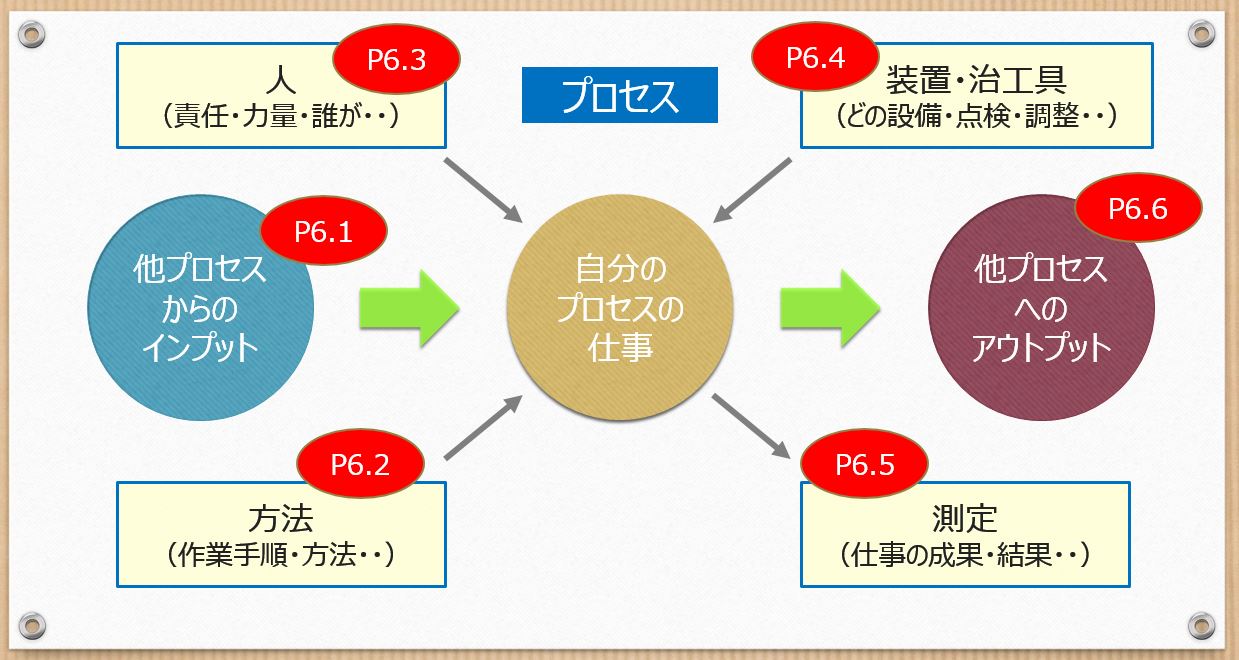

VDA6.3って、なに?

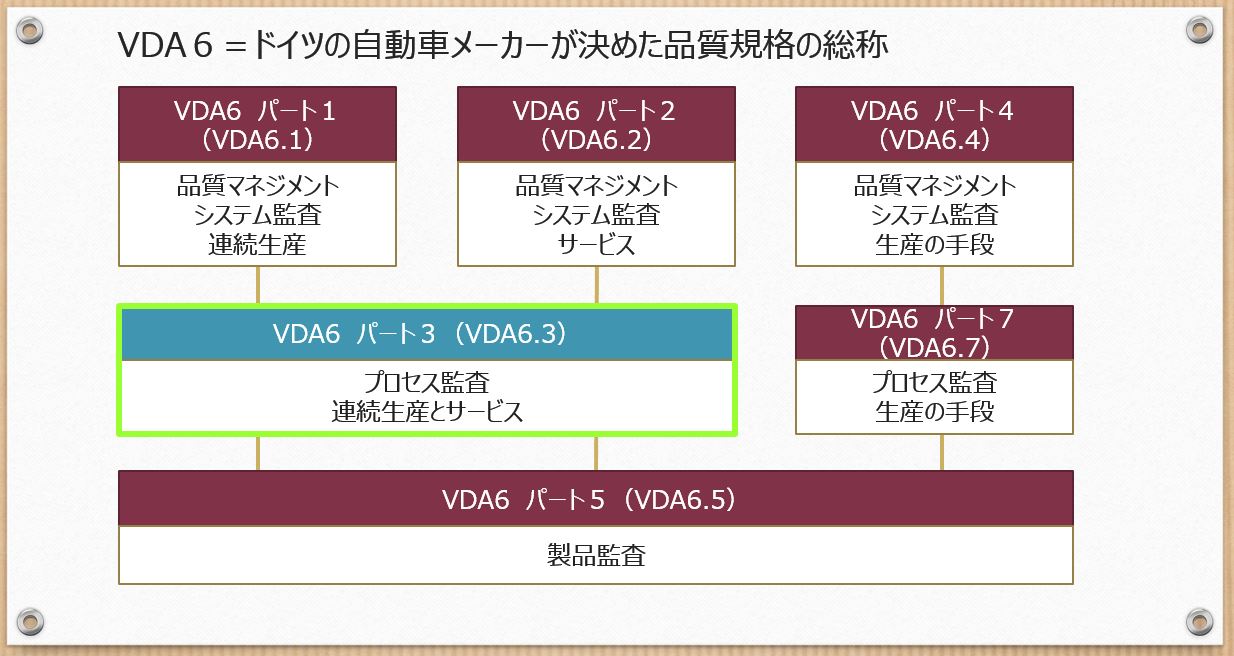

VDA6.3は、VDA6のパート3の略称。パート3なんで、パート1、2もあります。

全体のイメージ図

VDA6.1と6.2は、工場で製品を量産する前の審査です。

- VDA6.1

-

製品を開発する能力があるか?

- VDA6.2

-

その会社は安心して発注できるのか?

実際には、これまでの実績が考慮されたり、書類審査で終わるケースが多いです。

VDA6.3は、「いよいよ工場で製品を作れる段階になったんで、きちんと量産(連続生産)できるのかを現地の工場で確認します」という意味になります。

VDA6.3の要求事項って、なに?

VDA6.3の中にプロセスの要素と呼ばれるものが、7つあります。

「プロセス要素=大きな分類」みたいなもので、P1~P7で表現されます。

| パート | 内容 |

|---|---|

| P1 | ポテンシャル分析 |

| P2 | プロジェクトマネジメント |

| P3 | 製品及びプロセス開発の計画 |

| P4 | 製品及びプロセス開発の実施 |

| P5 | サプライヤーマネジメント |

| P6 | 生産プロセス分析 |

| P7 | 顧客ケア、顧客満足、サービス |

タイトルだけだと、何をいってるか分からないんで、それぞれ説明します(^^;

P1:ポテンシャル分析

ポテンシャル分析は、自動車メーカーが新しく部品を購入しようとした場合に、その部品を作っている会社が安心できるか、問題ない会社なのかを評価します。

この会社って、本当に契約しても大丈夫なの?

という不安を取り除きます。

評価の方法は、専用のチェックシートの質問に自己診断で回答して、自動車メーカーに提出して判断してもらいます。自己診断の結果が悪いと、そもそも契約してもらえない仕組みになっています。

質問の内容は、この後にでてくるP2~P7までの内容を抜粋したもので、2020年10月時点だと、36項目の評価項目があります。なかなか大変^^;

この自己評価の結果で、その会社に製品を頼める実力(ポテンシャル)があるかを判断されます。これがポテンシャル分析のイメージです。

これが通らないと、そもそも工場の監査(VDA6.3)を受けることができません。

ポテンシャル分析の詳しい内容はこちらの記事で解説してます。

P2:プロジェクトマネジメント

プロジェクトマネジメント(P2)の中には7つの質問があって、P2.1~P2.7と表現されてます。質問の概要を簡単に書くと、

製品を作るための

| P2.1 | ちゃんとした組織があるか? |

| P2.2 | 材料や人員、設備は十分か? |

| P2.3 | 生産のスケジュールは、顧客と合意してるか? |

| P2.4 | 品質を保証する評価の計画はあるか? |

| P2.5 | 材料・部品メーカーは、ちゃんとした所を使ってるか? |

| P2.6 | 変更があった場合は、ちゃんと管理しているか? |

| P2.7 | なにか問題が起こった場合、報告する仕組みはあるか? |

製品を設計、開発して、生産する前までの組織(プロジェクト)が機能しているかがポイントです。

P3:製品及びプロセス開発の計画

P3には、5つの質問があります。P3.1~P3.5と表現されます。

| P3.1 | 製品を作る技術はあるか? |

| P3.2 | この製品を作ることは、本当に可能か? |

| P3.3 | 具体的な開発計画はあるか? |

| P3.4 | 事故(クレーム)が起こった場合の対応を計画してるか? |

| P3.5 | 人・材料・設備が十分に考慮されてるか? |

P3は「製品を作る上で必要なことを、具体的に計画しているか?」を確認する質問です。製品の開発段階で、十分に検討されてないと、良い製品はできません。

P4:製品及びプロセス開発の実施

P4には8つの質問があります。P3で作った計画を、具体的に実現していく段階です。

| P4.1 | P3で計画したことが、きちんと実施されてるか? |

| P4.2 | 製品を作るのに、必要な人は十分確保してるか? その人は作業をする資格を持っているか? |

| P4.3 | 製品を作る装置は、使える状態になっているか? |

| P4.4 | 製品の評価結果は、自動車メーカーの承認を得ているか? |

| P4.5 | 製品開発のときに作ったFMEA、コントロールプランに基づいて、量産できる状態か? |

| P4.6 | 製品の実力(パフォーマンス)を評価する方法は、量産と同じ条件で行われているか? |

| P4.7 | クレーム品を分析して、対策・改善する能力があるか? |

| P4.8 | 開発から量産に移行する方法が、整備されているか? |

実際に製品を作る(量産する)前に、全ての準備が整っているかを中心に確認されます。代表的なアウトプットは、工程FMEAとコントロールプランです。

FMEAとコントロールプランの詳しい解説はこちら

P5:サプライヤーマネジメント

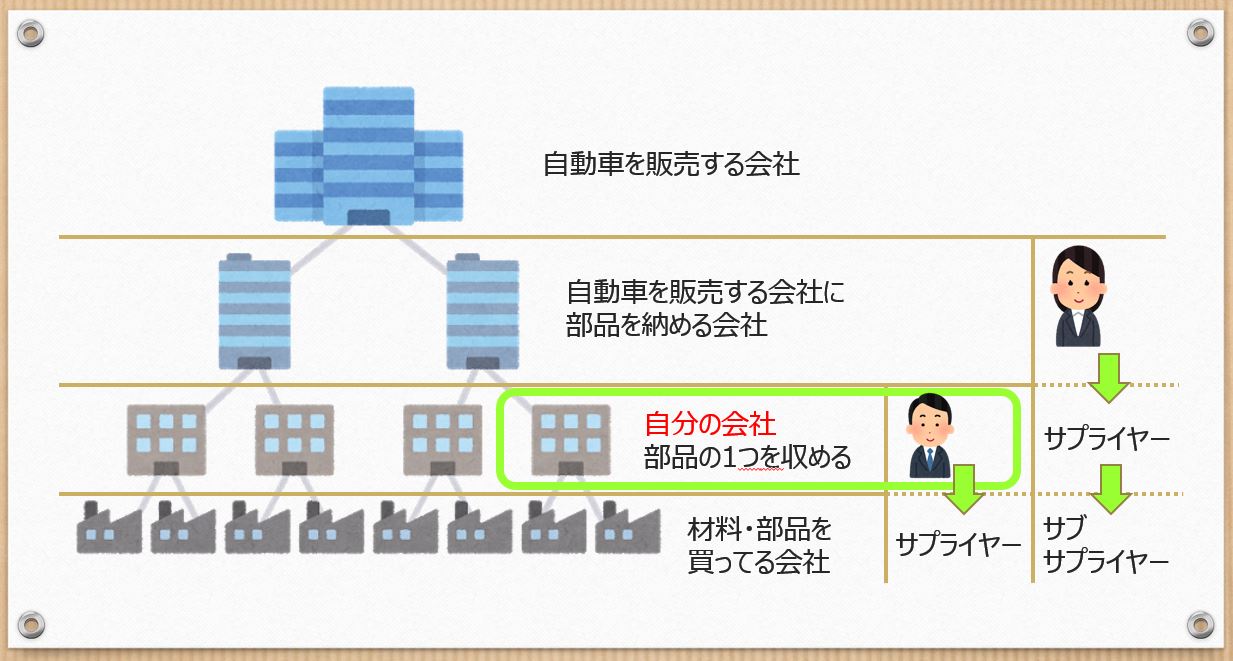

サプライヤーって、なに?

サプライヤーは、自分の会社から見て、材料や部品を購入する仕入先の会社です。ただ、どこを視点にするかで呼び方が変わってきます。

自動車メーカーから見ると、自分の会社がサプライヤー。自分の会社が購入している仕入先は、サブサプライヤーと呼ばれます。

図にすると、こんな感じ

このP5は自分の会社から見て、仕入先(部品メーカや材料メーカ)の管理に関する質問です。

質問は全部で7つ。P5.1~P5.7まであります。

| P5.1 | 品質に問題のない材料・部品メーカーを使っているか? |

| P5.2 | 自動車メーカーが求めていることが、材料・部品メーカーに伝わっているか? |

| P5.3 | 材料・部品メーカーに品質の目標があるか? |

| P5.4 | 材料・部品の品質は問題ないことが保証されてるか? |

| P5.5 | 購入する材料・部品の品質は、チェックされているか? |

| P5.6 | 購入した材料・部品は、きちんと受入れて、保管されているか? |

| P5.7 | 材料・部品を管理する人は、その資格を持っているか? |

材料・部品メーカーを信用して購入するだけじゃ、ダメってことですね^^

材料・部品メーカーを指導して、良い品質を保つ活動をしなさいって言われてます。

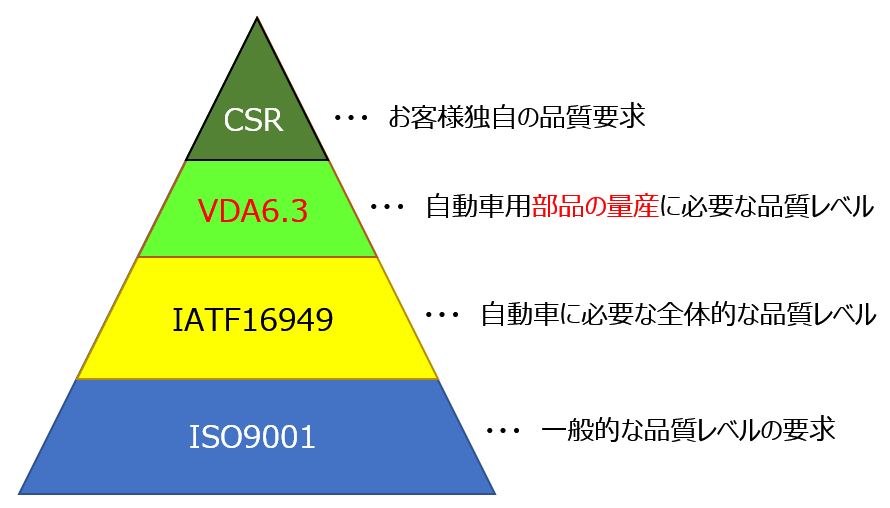

P6:生産プロセス分析

このP6の質問が、主に工場監査で確認される内容です。

P6.1~P6.6まで分類があって、その中にさらに細かな質問があります。

| P6.1 | プロセスには、何が入るのか?(インプット) |

| P6.2 | 生産するための手段は、管理されているか? |

| P6.3 | 生産するための人員は、確保されているか? |

| P6.4 | 生産するための設備は、整備されているか? |

| P6.5 | プロセスは、機能しているか? |

| P6.6 | プロセスは、何を生み出すのか?(アウトプット) |

このP6.1~6.6の分類は、タートル分析と同じ内容になっています。

タートル分析の詳しい内容はこちらの記事で解説してます。

P7:顧客ケア、顧客満足、サービス

P7は、製品を納品した後のアフターサービスに関するものです。

納品した製品が壊れたり、機能しなかったりした場合のクレーム対応がメインになります。P7.1~7.5までの5つの質問があります。

| P7.1 | 自動車メーカーが求めていることが満足できるか? |

| P7.2 | 自動車メーカーが求めているサービスを保証できるか? |

| P7.3 | 部品を安定して、供給することができるか? |

| P7.4 | クレームが起こった場合、原因が追求されて、対策が効果的に実施できるか? |

| P7.5 | サービスを担当する人は、その資格を持っているか? |

自動車メーカーから見ると、問題が起こったときのクレーム対応が1番気になるポイントです。

自動車部品だと欠陥が分かった段階で、リコールなどの法的制度があるので、きちんと対応できる体制が必要になります。

まとめ:VDA6.3ではP1〜P7の質問を審査

VDA6.3監査で行われること

- P1:ポテンシャル分析

-

- 自己診断の結果で、製品を開発、量産する能力のある会社か?を判断されます。

- P2:プロジェクトマネジメント

-

- 組織的な製品を開発、量産する体制があるか?の確認

- P3:製品及びプロセス開発の計画

-

- 製品を開発する十分な計画を持っているか?

- P4:製品及びプロセス開発の実施

-

計画したものを実行できる能力があるか?

- P5:サプライヤーマネジメント

-

材料・部品の購入先を管理できているか?

- P6:生産プロセス分析

-

量産する能力があるか?

- P7:顧客ケア、顧客満足、サービス

-

クレームを処理する能力があるか?

VDA6.3の監査は、製品を受注するところから、設計、開発、量産、アフターサービスに至るまでの一連の流れを全て確認されます。

多くの時間をかけて、じっくり監査されるので、かなり大変です^^;

逆に、ここまでして安全な自動車を作ろうって言う意気込みも感じます。

自動車が故障するとすごく困ります。そうならないように1つ1つの部品の品質をあげる活動が、VDA6の考え方です。

大変な監査ですが、頑張って乗り切りましょう。

最後までお付き合い、ありがとうございました。m(_ _)m