ドイツを代表とするヨーロッパの自動車メーカーと仕事をしようとすると「VDA」という言葉がよくでてきます。

VDAは、ドイツ自動車業界の品質規格で、有名なメーカーが多数参加しています。ISO9001やIATF16949を厳しくしたものと思って大丈夫です。

ヨーロッパの自動車メーカーと取引をするためには、まずVDAの試験をパスしないといけません。

そして、VDA6.3の認証を受けるとき、最初に出てくるのが、ポテンシャル分析!

ポテンシャル分析って、何をすればいいの?

そんな疑問のある人に、この記事ではポテンシャル分析の意味と対応方法を解説します。

- ヨーロッパの自動車メーカーと取引を考えている人

- VDA6.3の認証を受けようと思っている人

- 自動車用の部品製造に関わっている人

ポテンシャル分析って、なに?

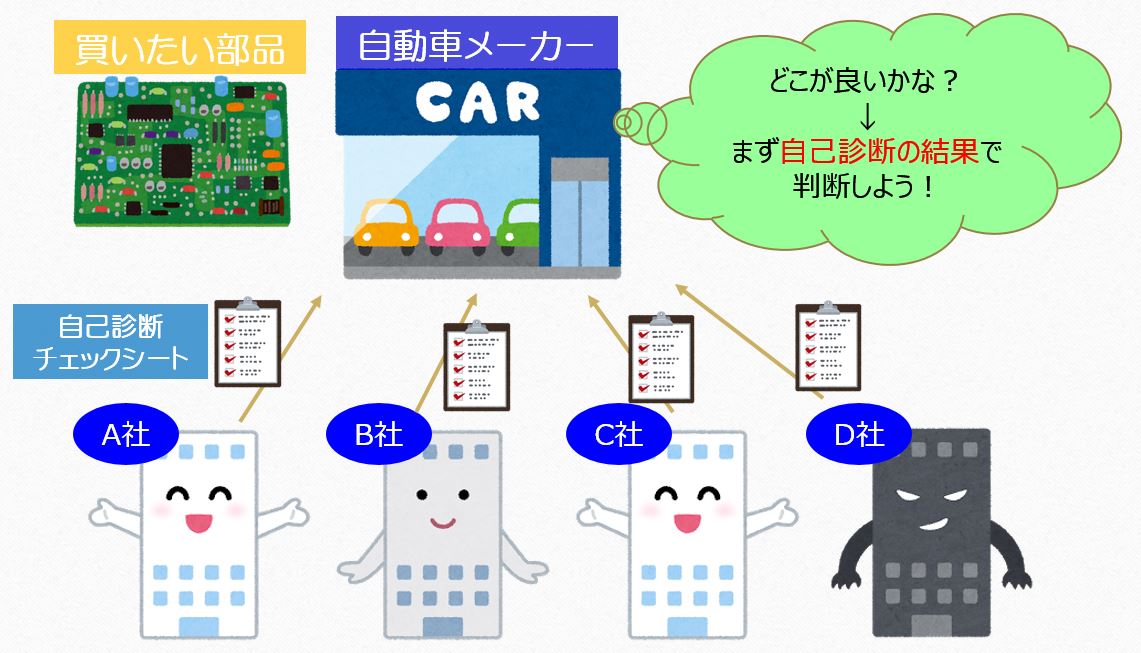

ポテンシャル分析は、VDA6.3規格で定められたフォーマットに沿った質問表です。

言い換えると、自己診断のチェックシート。

会社の品質レベルを自己診断して、取引を行う能力があるかを確認するために行われます。

自動車メーカーも、全ての製造会社を監査する時間はありません。

最低限の品質レベルがあるかを自己診断チェックシート=ポテンシャル分析で見極めようってことです。

メーカーからポテンシャル分析の提出依頼があって対応したのに、

- ポテンシャル分析の結果が悪い

- ポテンシャル分析を提出していない

こうなってしまうと、メーカーの選択肢から外れてしまいます。

自己診断ではありますが、ポテンシャル分析はすごく大切です。

ポテンシャル分析の内容

ポテンシャル分析の質問内容は、決まっていて全部で36個あります。

36の質問は、実際の工場監査で確認される項目の抜粋です。

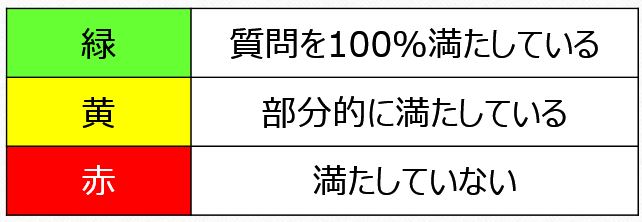

質問の解答は、3段階から選ぶ選択式です。

採点は、緑・黄・赤の個数で行われます。

赤が1個でもあると、取引NGになってしまいます。(厳しい・・^^;)

黄色が15個でもアウトです。

条件付きってあるけど、どんな意味?

条件付きで取引可能とは、量産するにはまだちょっとこわいので、リスクを最小にして取引をすることを指します。

- 少量での生産

- 特定の製品に限定した生産

このように生産数が少なければ、問題が起こっても大きくなりません。少量生産しながら、黄 → 緑にしていくイメージです。

ポテンシャル分析の具体的な対応

ポテンシャル分析の質問の内容は、P2からP7まであります。

ポテンシャル分析の質問内訳

| 質問項目 | 質問の数 |

|---|---|

| P2:プロジェクトマネジメント | 7 |

| P3:製品及びプロセス開発の計画 | 2 |

| P4:製品及びプロセス開発の実施 | 3 |

| P5:サプライヤーマネジメント | 5 |

| P6:生産プロセス分析 | 15 |

| P7:顧客ケア、顧客満足、サービス | 4 |

| 合計 | 36 |

それぞれの質問に対して、大枠の基準を考えてみます。

あくまで個人的な見解なんで、参考程度にお願いしますm(_ _)m

また、質問の内容は省略して質問の番号にしてます。

P2:プロジェクトマネジメント

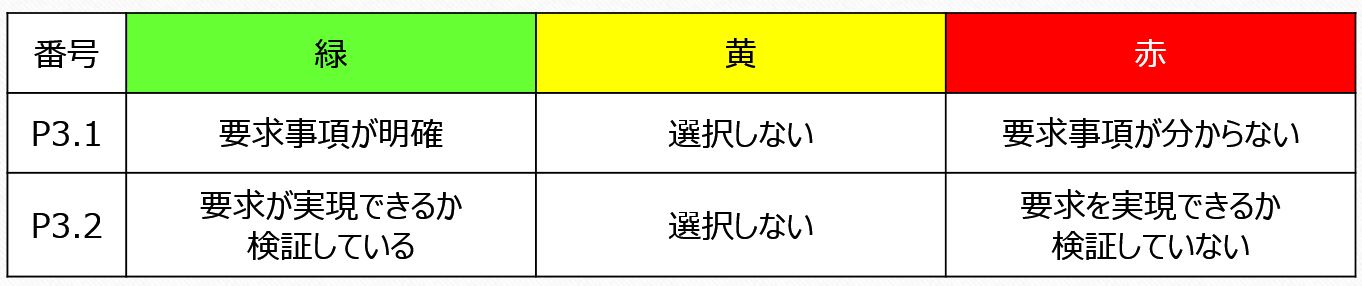

P3:製品及びプロセス開発の計画

P4:製品及びプロセス開発の実施

P5:サプライヤーマネジメント

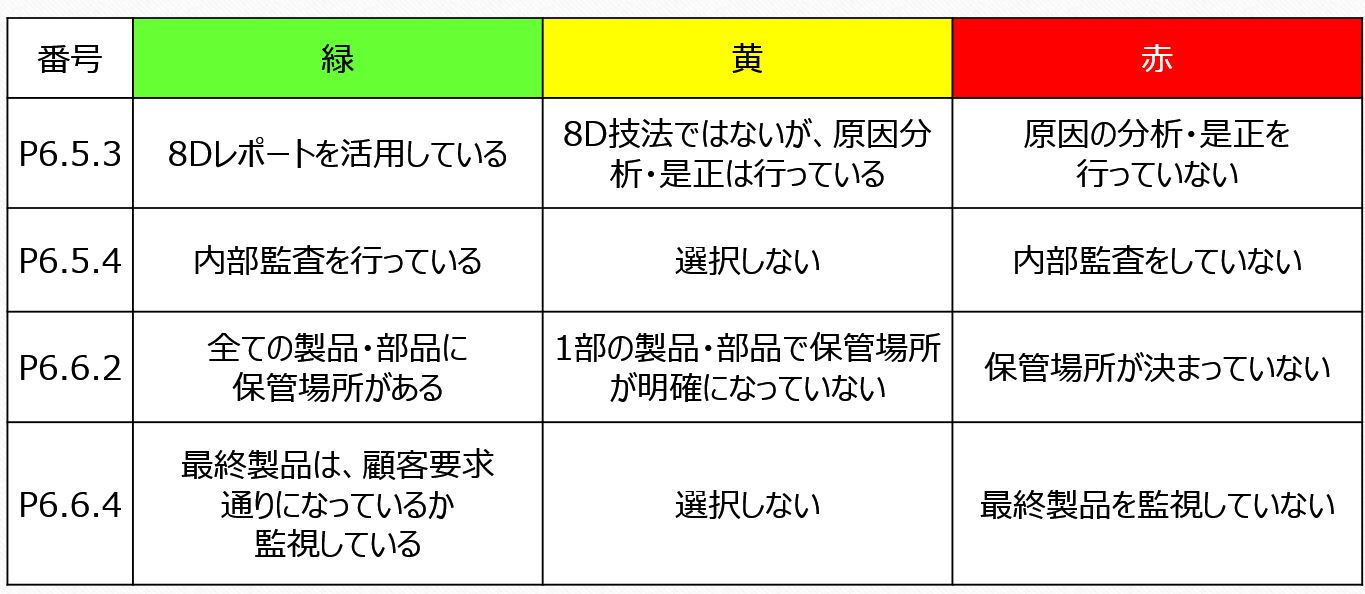

P6:生産プロセス分析

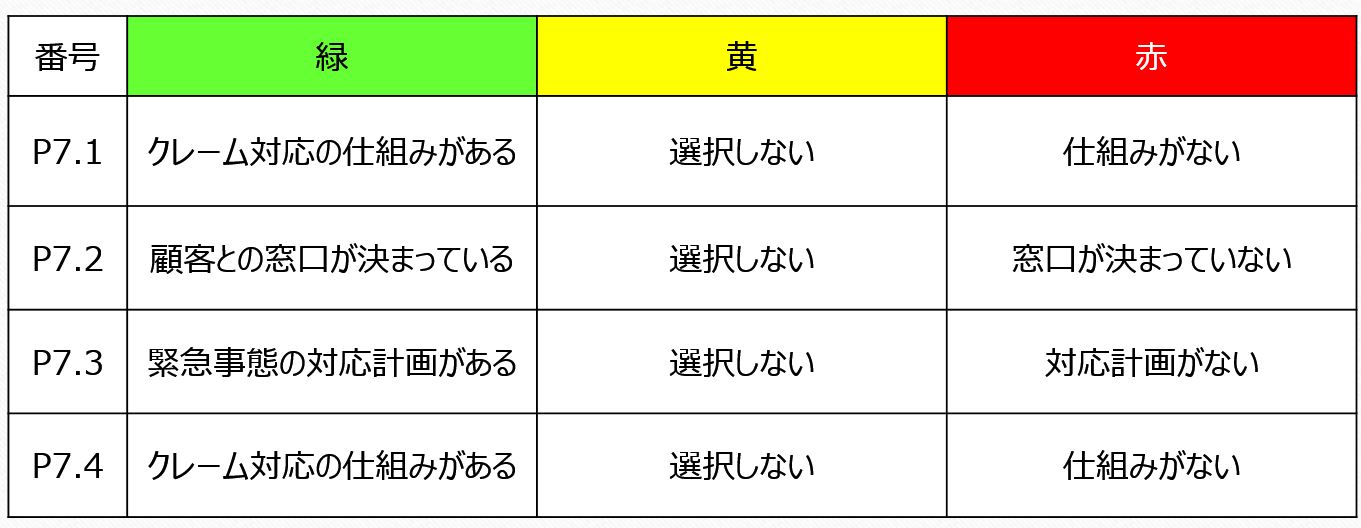

P7:顧客ケア、顧客満足、サービス

質問の内容をみると、だいたい「Yes(緑)」 or 「No(赤)」で回答できそうです。

逆に「赤」に該当する質問には、組織や仕組みを作る必要があります。

正直に回答していくと「黃」の部分が結構でてくると思います。このとき「70点位はあるなぁ」と思ったら、「緑」にして良いと思います。

怒られるかも知れませんが、組織や仕組みがあれば、内容が多少不十分でも、今後レベルアップしていけばOKだと思っています。m(_ _)m

まとめ:ポテンシャル分析は自己診断!

- ポテンシャル分析は、VDA6.3の第1歩です。

- まずは自己診断で自分の会社の実力を把握しましょう。

- 赤1個や黄色が15個あると、取引できませんので注意が必要です。

めっちゃ大変ですが・・・。頑張っていきましょう!

VDA規格の雰囲気を知りたい人は、Kindle本で出版されてますので、参考にリンクを貼っておきます。

Kindle unlimitedに加入している人なら無料で読めます^^

Kindle unlimited

- 初回30日間は無料体験

- 200万冊以上が読み放題

- 2ヶ月目から月額980円

- いつでも簡単に解約可能

\ 初回30日は無料 /

実際のVDA6.3監査については、こちらで詳しく解説してます。