FMEAと作業標準って、関係あるの?

FMEAが変わったらコントロールプランも見直すって、どうやるの?

FMEAとコントロールプランはワンセットって聞いたんだけど、なんで?

現場の作業標準を作る仕事をしてると、こんな疑問を持ってる人がいると思います。

FMEA(故障モードと影響分析)とコントロールプラン(設計図)は、IATF16949の要求事項でコアツール。この2つには密接な関係があります。

・・・どういうこと?

馴染みのない人には、ちょっと何いっているかわかりませんよね(^^;

そんな人に、この記事ではFMEAとコントロールプラン、作業標準にどのような繋がりがあるか、そして作業するための標準書がどうやって出来あがるかをわかりやすく解説します。

- FMEA・コントロールプランを作ってる人

- FMEA・コントロールプランを作ったけど、しっくりこない人

- 現場の作業標準書を作成している人

FMEAからコントロールプランが生まれる

この記事を読んでいる多く人は、FMEAとコントロールプランを同時に作成したかも知れません。または、実際の作業に合わせてコントロールプランを作り、別にFMEAを作成した人がいるかも知れません。

でも本来の順番は、こんな感じです。

- 工程の作業を洗い出してリスクを数値化する(明確にする)

- 高いリスクに対して、リスクを下げる施策を考える

- 工程設計思想の完成=FMEAの完成

- FMEAの設計思想を具体的な図面にする

- 設計図の完成=コントロールプランの完成

- 設計図から実際にモノを作る方法を明確にしていく

- 方法の明確化=作業標準書の作成

- FMEA、コントロールプランと標準書を紐付ける

- FMEA、コントロールプランに標準書の番号などを付与する

FMEA・コントロールプランは、海外で考えられたもので、まだ日本での歴史、浸透が浅いです。

IATF16949が要求される前から日本ではモノ作りが行われてきました。

そのモノ作りは職人気質が高く、「作業は見て盗むもの!」として、標準書を作る文化はありませんでした。そこから社員の教育用に文書(標準書)が作られるようになった背景があります。

このため、今の日本の会社では下囲みのように逆の順番でFMEA、コントロールプランが作られていることが多いです。

- 実際にモノを作っている

- 作っている作業を基に標準書を作る

- 作っている工程、標準書を寄せ集めてコントロールプランを作る

- FMEAは過去に経験した問題から作成する

FMEAからコントロールプランを作る

実際にFMEAからコントロールプランを作ってみます。

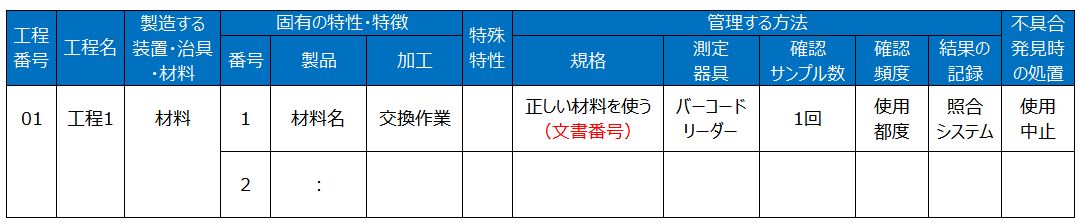

下の表をモチーフにFMEAを考えます。

「工程1」の「材料交換作業」に「材料間違い」が発生するリスクがあります。(赤字の部分)

そのため、材料名称をバーコード照合することで、間違いを予防する施策で工程が設計されています。

この内容をコントロールプランに起こすと、「工程1」の「材料交換」の1行に集約されます。

膨大な量のFMEAを必要な箇所だけ抜き出して、まとめたものがコントロールプランです。

コントロールプランの作り方はこちらで解説してます。

そして、材料交換作業を実現するために、作業標準書を作ります。

作業標準書とコントロールプランを紐付けるために、文書の番号をコントロールプランに入れます。

経験則ですが、「規格」の欄に入れることが多いと思います。

そして、文書番号はFMEAの該当する箇所にも記入して、作業標準、コントロールプラン、FMEAがつながるようにします。

作業標準書の作り方はこちらで解説してます。

これが「FMEA→コントロールプラン→作業標準書」の流れです。

作業標準書の作り方

作業標準書には、コントロールプランに記載されていることを全て含める必要があります。例えば「バーコードを使う」ことや「交換作業ごとに照合する」です。

なぜ、指摘されるかというと、FMEAでリスクがあって対策しているバーコード照合を行っていないことで、材料を間違う可能性が高くなるからです。

作業標準書は、FMEAとコントロールプランをしっかり見て作り込んでいきます。

手順が変われば、FMEAが変わる?

工程の作業を行っていると、作業を変更するケースがあります。

作業効率を上げる、トラブルを防止する、レイアウトが変わったなど理由は様々です。

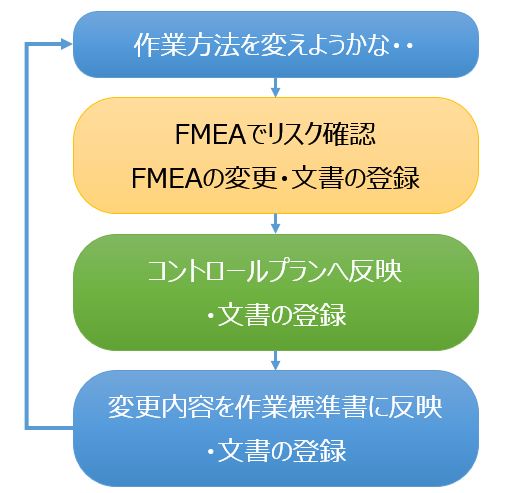

変更しても本当に大丈夫なのかを検証する必要があります。その検証するツールがFMEAです。

変更する箇所の点数をもう1度見直して、リスクが無いことを確認します。

このことは変更管理とも呼ばれていて、大きな流れは下の図のようになります。

まとめ:一連の流れを理解しよう

- FMEA・コントロール・作業標準書は、重要な繋がりを持った関係にあります。

- この3つをしっかり運用すれば、リスクの少ない品質の高い工程が維持できます。

- 維持することは難しいですが、考え方を少しでも理解して頂ければ嬉しいです^^

最後まで読んで頂き、ありがとうございました。m(_ _)m